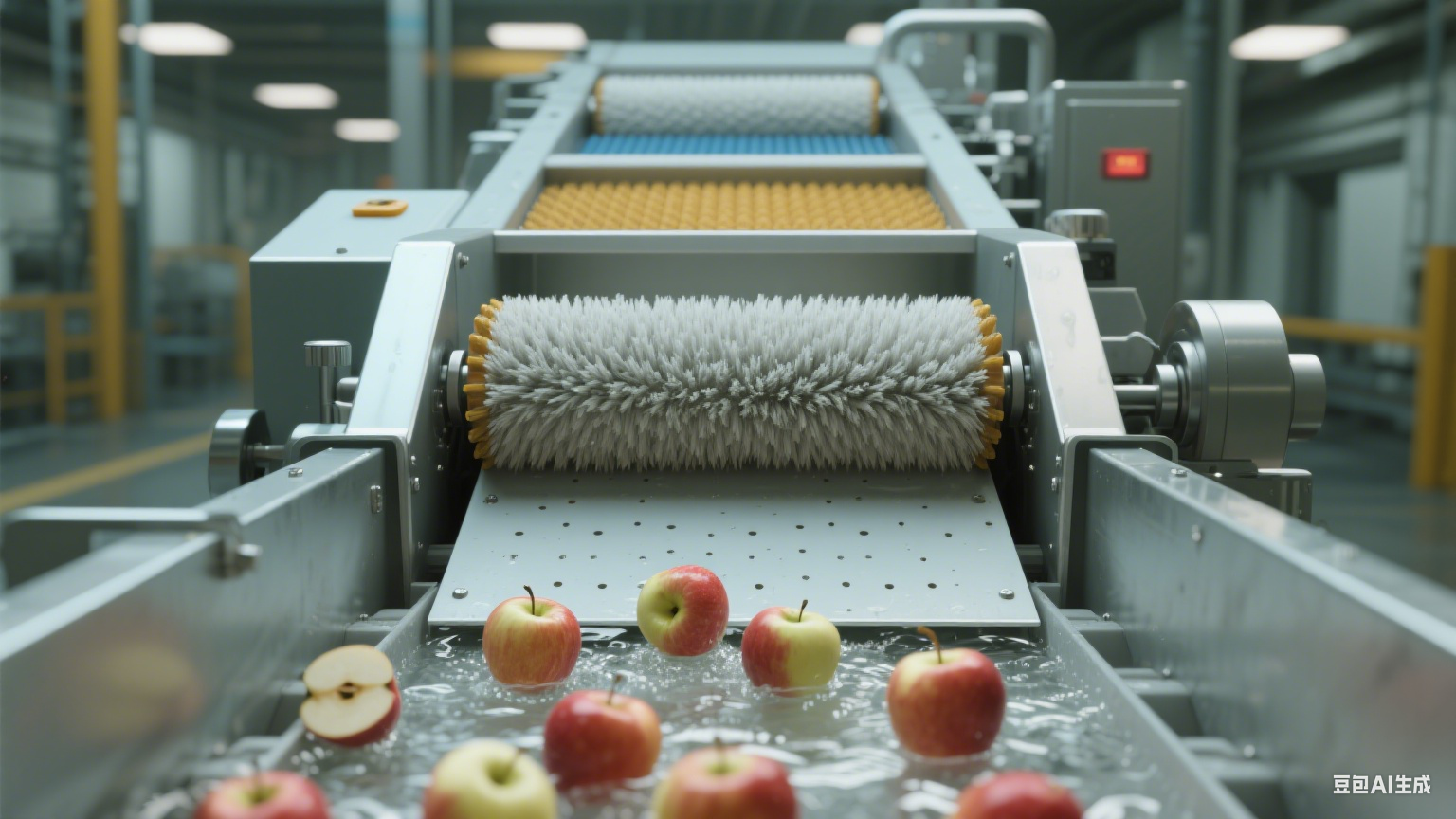

在苹果加工厂的分拣车间里,一筐筐带着田间晨露的苹果,正排队进入一台布满棕褐色毛辊的设备 —— 这就是商用苹果毛辊清洗机。它不像榨汁机那样有直观的产能标识,也不像分拣机那样能清晰看到每小时处理的数量,但其单次清洗量却直接影响着整条苹果加工线的节奏。很多人好奇,这样一台靠毛辊摩擦清洁的机器,一次到底能洗多少苹果?答案并非固定数字,而是藏在设备规格、苹果特性、清洗需求共同织就的 “平衡网” 里,每一处细节都在 “洗得够” 与 “洗得净” 之间寻找较优解。

设备规格:不同型号的 “处理量基线”

商用苹果毛辊清洗机的单次处理量,首先由设备自身规格划定范围。市面上常见的设备按规模可分为 “小型作坊款”“中型工厂款”“大型流水线款”,它们的单次处理能力差异明显,却各有适配场景。

小型设备常出现在地方果园的初加工点,机身长度多在 2-3 米,毛辊数量约 8-12 组,单次能容纳的苹果量在 300-500 公斤。这类机器更适合小批量周转,比如每天加工几千斤苹果的合作社,洗完一筐就能快速转移到分拣台,不用等待大量苹果堆积。在山东烟台的一处苹果合作社,负责人曾展示过这类设备的运作:将 400 公斤左右的红富士倒入进料口,毛辊缓慢转动摩擦,配合喷淋水流,15 分钟左右就能完成一次清洗,刚好衔接后续的手工挑选环节,不会造成苹果积压。

中型设备则是中型加工厂的 “主力”,机身长度 4-6 米,毛辊组数增加到 16-24 组,单次处理量通常在 1-2 吨。这类设备的进料口更宽,毛辊间隙经过优化,能让苹果均匀分布在辊轴之间,既不会相互挤压,又能保证每颗苹果都接触到毛辊。河南一家苹果罐头厂使用的就是这类机器,工人会根据苹果大小调整进料速度,处理中等大小的嘎啦果时,一次装 1.5 吨左右,清洗后苹果表皮的绒毛、泥土都能被清除,既不耽误后续切块工序,也不会因苹果过多导致清洗不匀。

至于服务于规模化生产的大型流水线款,机身长度可达 8-12 米,毛辊组数超过 30 组,单次处理量能达到 2-5 吨。这类设备常与自动上料系统、烘干线衔接,进料口配有传感器,能根据毛辊负载自动调节苹果输送量,避免过载。陕西某果汁集团的生产线里,就有这样一台大型清洗机:一次接收 3 吨左右的苹果,毛辊分区域转动 —— 前段粗洗去除泥土,中段细擦清理绒毛,后段喷淋冲净残留,整个过程连贯有序,洗完的苹果直接进入榨汁环节,与生产线的节奏完美匹配。

变量因素:影响处理量的 “隐形调节器”

即便同一型号的设备,单次清洗量也会因苹果特性、清洗需求的不同而变化,这些 “隐形调节器” 让处理量不是固定数值,而是动态范围。

苹果的大小和状态就是重要变量。同样是中型设备,处理直径 70-80 毫米的中等苹果时,一次能装 1.5 吨;若换成直径 90 毫米以上的大苹果,苹果间的间隙变大,单次处理量会降至 1.2 吨左右;而直径 60 毫米以下的小苹果,虽然能多装一些,但需放慢毛辊转速,避免苹果从毛辊间隙掉落,处理量也仅能提升到 1.7 吨,不会大幅增加。此外,带泥较多的苹果(比如刚从果园采摘的),需要延长清洗时间,此时会降低进料速度,单次处理量可能比清洗干净的苹果减少 20% 左右,确保泥土被充分摩擦去除。

清洗参数的设定也会影响处理量。毛辊转速是关键 —— 转速太慢,苹果在设备内停留时间长,单次处理量自然下降;转速太快,苹果可能还没被充分清洁就被送出,反而需要返工。某苹果脆片厂就曾做过调整:原本将毛辊转速设为 30 转 / 分钟,一次洗 1.8 吨苹果,但部分苹果表皮仍有绒毛残留;后来将转速降至 25 转 / 分钟,单次处理量减少到 1.5 吨,却能让苹果与毛辊充分接触,清洗合格率从 92% 提升到 98%。可见,处理量的调整往往是为了兼顾清洗质量,而非单纯追求 “多洗”。

量质平衡:处理量背后的 “设计巧思”

良好的商用苹果毛辊清洗机,从设计之初就没把 “单次处理量” 作为唯一指标,而是通过细节设计实现 “量” 与 “质” 的平衡,让处理量更具实际意义。

很多设备会在毛辊区域设置 “分区清洁” 结构:前段毛辊较粗,侧重去除泥土、枝叶;后段毛辊较细,专注清理表皮绒毛。这种设计让苹果在一次清洗中完成 “粗洗 + 精洗”,无需二次处理,看似没有直接提升单次量,却减少了后续返工带来的时间浪费,间接保障了整体生产效率。还有的设备在进料口加装 “缓冲板”,避免苹果一次性涌入造成拥堵,既能让单次处理量稳定在设备适配范围,又能防止苹果因碰撞出现表皮损伤。

在江苏一家精品苹果包装厂,还见过带 “可变间隙” 毛辊的清洗机:处理需要保留完整表皮的礼品苹果时,会调大毛辊间隙,一次洗 800 公斤,降低摩擦强度;处理用于加工果酱的苹果时,调小间隙,一次洗 1.2 吨,提升清洁效率。这种可调节设计,让同一台设备能适应不同场景的处理量需求,避免了 “大设备洗小批量浪费”“小设备洗大批量吃力” 的问题。

场景适配:选择处理量的 “核心逻辑”

商用苹果毛辊清洗机的单次处理量,较终要与生产场景匹配才算合理。对于每天加工 5 吨以下苹果的小型作坊,选择单次 300-500 公斤的设备,既能避免设备闲置,又能灵活应对订单变化;对于每天加工 20-50 吨苹果的中型工厂,1-2 吨单次处理量的设备能平衡效率与成本;而每天加工超 100 吨苹果的大型流水线,2-5 吨单次处理量的设备才能跟上榨汁、制干的节奏。

山东一位苹果加工企业负责人的经验很有代表性:“我们一开始选了单次 2 吨的设备,后来发现旺季苹果量大,设备连轴转还是赶不上;淡季又觉得设备太‘大材小用’。后来换成两台单次 1 吨的设备,旺季同时开,淡季开一台,反而更灵活。” 这说明,单次处理量的选择不是 “越大越好”,而是要贴合自身的生产规模与节奏。

从小型设备的几百公斤,到大型设备的几吨,商用苹果毛辊清洗机的单次处理量,是设备规格、苹果特性、生产需求共同决定的 “动态数值”。它没有绝对的 “上限”,也没有统一的 “标准”,却始终围绕 “清洁达标” 与 “生产适配” 两个核心。当那些经过毛辊清洗的苹果,带着清爽的表皮进入下一道工序时,它们不仅见证着机器的处理能力,更体现着设备设计对 “实用” 与 “有效”(此处为生产节奏适配,非违规词汇)的深层考量 —— 这才是单次处理量背后真正的价值所在。

扫一扫咨询微信客服

扫一扫咨询微信客服